انواع تست جوش

انواع تست جوش شامل تست جوش مخرب و تست جوش غیرمخرب است که استانداردها، کاربری ها و روش های مختلفی دارد.

بازرسی چشمی جوش VT، تست مایعات نافذ PT، تست ذرات مغناطیسی MT و تست آلتراسونیک UT در دسته بندی تست جوش غیرمخرب تعریف می شوند.

بازرسی چشمی جوش

بازرسی چشمی جوش که یکی از انواع تست جوش است برای ارزیابی کیفیت ضروری و مفید است حتی اگر روشهای ارزیابی دیگری مورد استفاده قرار گیرد.

در مراحل جوشکاری، نقص های سطح مانند ترک ها، تخلخل و حفره های پر نشده فقط توسط بازرسی چشمی شناسایی می شوند، که منجر به تعمیرات یا توقف کار می شود.

تست مایعات نافذ

تست مایعات نافذ محل انواع مختلفی از ترک های مرتبط با شکاف جوشکاری، سنگ زنی، تخلخل یا عدم اتصال بین فلزات را مشخص می کند.

تجهیزات مورد نیاز برای تست نفوذ مایع شامل مواردی از قبیل قوطی های آئروسل پاک کننده، رنگ، و یک ظاهر کننده است.

تست ذرات مغناطیسی

تست ذرات مغناطیسی یک روش غیرمخرب برای ظاهر کردن ترک ها، درزها، شکاف ها، تخلخل، نبود هم جوشی و نقص های مشابه در مواد فرومغناطیسی مانند فولاد و برخی از آلیاژهای فولاد ضد زنگ است.

این نوع تست فقط برای مواد مغناطیسی استفاده می شود و برای نقص های بسیار کوچک و عمیق مناسب نیست.

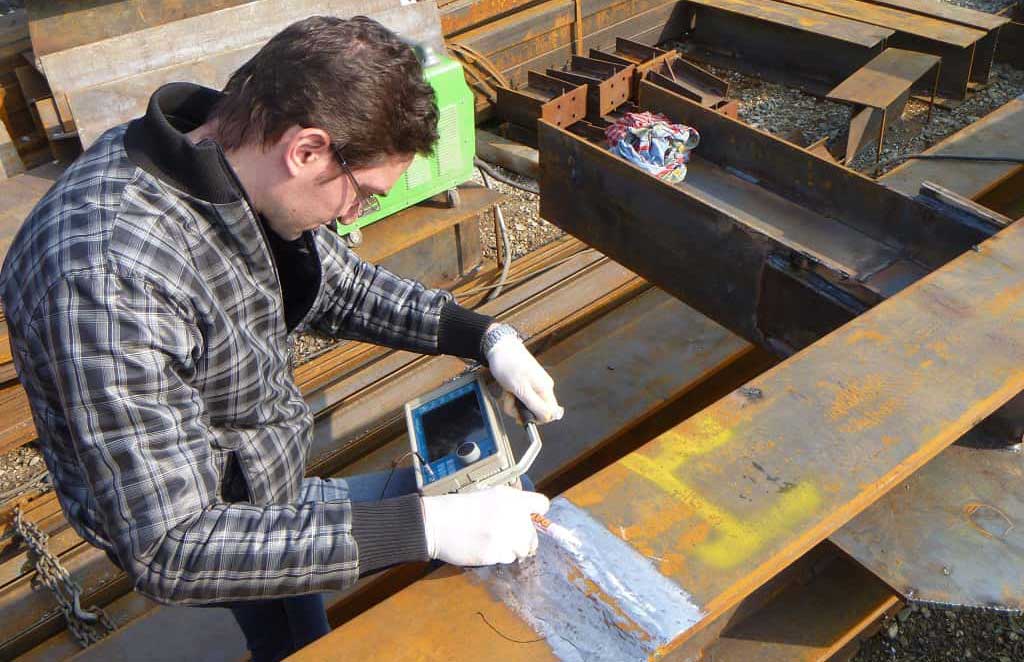

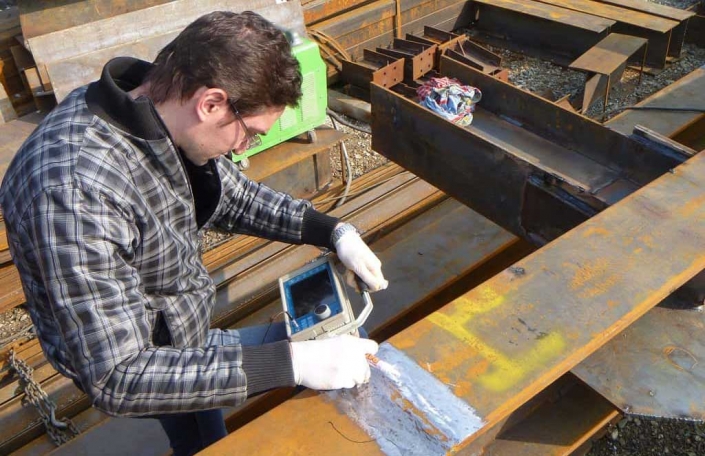

تست آلتراسونیک

تست آلتراسونیک موجی از انرژی با فرکانس بالای 20000 هرتز است که توسط یک مبدل پیزوالکتریک در تماس با نمونه آزمایشی به ماده وارد می شود.

این نوع تست برای هر نوع اتصال جوش داده شده مناسب است و هر دو نقص داخلی و سطحی را تشخیص می دهد.

نقص هایی مانند خاکسترهای گیر افتاده، تخلخل، نبود هم جوشی، نبود نفوذ (نقص های ریشه)، ترک های طولی و عرضی با تست آلتراسونیک مشخص می شوند.

تست مخرب جوش

تست مخرب جوش DT نیز یکی دیگر از انواع تست جوش و به 4 دسته تست خمش، تست کشش، تست ضربه و تست شکست تقسیم بندی می شود.

در تست مخرب قطعه مورد نظر آسیب می بیند یا می شکند، بنابراین قطعه قابلیت استفاده مجدد را نخواهد داشت.

چون زمان تست مخرب ابعاد یا ترکیب شیمیایی قطعه تغییر می کند.

در صنایع مختلف، تست مخرب جوش وقتی قابل توجیه است که یک قطعه در مقیاس انبوه تولید می شود.

از بین رفتن تعداد کمی از نمونه ها به منظور کنترل کیفیت مشکلی ایجاد نخواهد کرد.

تست کشش

تست کشش که با نام تست تنش نیز شناخته می شود، ساده، ارزان و استاندارد است.

چون با کشش ماده، می توان سریع واکنش آن را در برابر نیروهای اعمالی در شرایط کاری تعیین کرد.

از این تست مخرب جوش می توان استحکام کششی، مقاومت تسلیم، مدول الاستیسیته و انعطاف پذیری یا درصد تغییر طول نسبی و درصد تغییر سطح نسبی را به دست آورد.

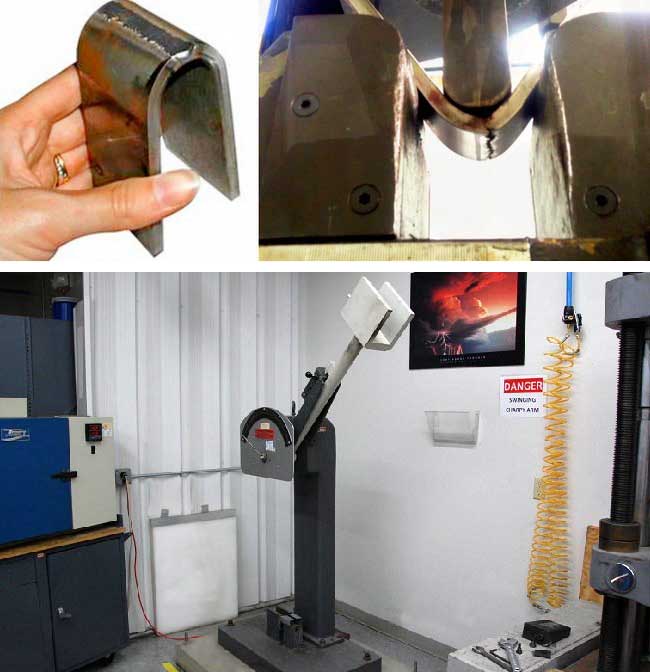

تست ضربه

تست ضربه یکی از روش های استاندارد تست مخرب جوش برای تعیین انرژی شکست مواد در اثر تنش دینامیکی است.

تعیین مقدار انرژی لازم برای شکستن قطعه در اثر ضربه با این تست مشخص انجام می شود.

تست شکست

تست شکست یا تست فشار جوش معمولا برای بررسی کیفیت مواد ترد مانند چدن، آلیاژهای ترد و هم چنین مواد غیرفلزی که تحت شرایط کاری بیشتر تحت تاثیر نیروهای فشاری قرار خواهند گرفت، کاربرد دارد.

تست خمش

تست خمش برای ارزیابی خواص مکانیکی مواد کاربرد دارد و در آن مقاومت قطعه در برابر خم شدگی مورد سنجش قرار می گیرد.

این تست توسط دستگاه تست کشش یونیورسال و به دو صورت سه نقطه ای و چهار نقطه ای انجام می شود.

تست غیر مخرب جوش

تست غیر مخرب جوش مجموعه گسترده ای از تکنیک های تجزیه و تحلیل است که برای بررسی خواص مواد، جز یا سیستم بدون ایجاد آسیب استفاده می شود.

انجام تست غیر مخرب جوش ضروری است تا اطمینان حاصل شود که نقص جوش در خط مونتاژ قبل از استفاده از آن تشخیص داده می شود.

می توان از ابتدای جوشکاری فلزات تا مراحل نهایی ساخت و ساز عیب و نقص های به وجود آمده را با بازرسی و تست غیر مخرب جوش تشخیص داد.

بدون آسیب رسیدن و از بین رفته قطعه مورد تست، می توان با تست جوش غیر مخرب ایرادهای احتمالی را تشخیص داد و از تاثیر مخرب آن به سایر سازه یا قطعات جلوگیری کرد.

اهمیت تست غیر مخرب جوش VT در این است که شناسایی و تعمیر نقص ها در زمان کوتاه و همچنین کاهش قابل توجه هزینه ها را در پی خواهد داشت.

در بین تست های غیر مخرب جوشکاری تست انتشار آکوستیک روش جالبی است.

توسط این روش می توان کوچک ترین عیوب ماده به اندازه یک حفره سوزنی را نیز تشخیص داد.

یکی از آزمون های دقیق و حساس برای اندازه گیری مکان و اندازه عیوب داخلی جوش زمان پراش پرواز محسوب می شود.

در این روش، سنسورهایی در دو طرف منطقه جوشکاری شده قرار داده می شوند.

یک دسته از آن ها امواج صوتی طولی را به درون قطعه ارسال و دسته ای دیگر، امواج پراش یافته را جذب می کنند.

انواع تست های بازرسی جوش

تست های بازرسی جوش برای سنجش اتصال سازه فلزی است و برای این کار روش های انجام و بررسی براساس استاندارد سازه ها و نوع کار متفاوت است.

در برخی ساخت و سازهای فلزی بازرسی سطحی کارشناس از اتصال جوش خورده کافی است و در برخی پروژه ها بازرسی سازه از لحاظ جوش باید بسیار دقیق تر انجام شود.

انجام تست های بازرسی جوش در ساختمان ها به ویژه در سازه های با اهمیت، می تواند امنیت سازه را افزایش دهد و هزینه تست جوش در مقایسه با اهمیت آن بسیار ناچیز است.

مبحث جوش در زمینه ساختمان سازی مهم است و نداشتن آگاهی از اجرای صحیح جوش در اتصالات عامل ضعف سازه محسوب می شود.

به کارگیری نیروی متخصص، مجرب و کاردان در زمینه جوشکاری های ساده و پیشرفته می تواند از به وجود آمدن آسیب و خسارت جلوگیری کند.

تست های بازرسی جوش و شناسایی عیوب جوش در تست رادیوگرافی با استفاده از پرتوهای ایکس و گاما انجام می شود.

این پرتوها انرژی زیادی دارند و می توانند تا عمق زیادی در قطعه نفوذ کنند، به همین دلیل این روش، گزینه ای مناسب برای شناسایی عیوب داخلی در ناحیه جوش محسوب می شود.

تست جوش اسکلت فلزی

تست جوش اسکلت فلزی بسیار اهمیت دارد، چون جوشکاری برای اتصال دو یا چند قطعه فلز و یکپارچه کردن آنها و ساخت یا تعمیر تمام محصولات فلزی است.

در ساخت و ساز اهميت بازرسی جوش بیشتر است به این دلیل که تاييد صلاحيت فنی جوشکارها و مواد مصرفی و جوش باکیفیت ارزیابی می شود.

تهيه PQR و WPS ، محدوده پذيرش عيوب، کاهش هزينه های توليد و عدم تخريب قطعات با تست جوش اسکلت فلزی امکان پذیر است.

آزمون جریان گردابی یکی از تست های غیرمخرب جوشکاری است که از القای جریان الکتریکی برای شناسایی عیوب سطحی و زیر سطحی در ناحیه جوشکاری شده استفاده می کند.

مراحل تست جوش اسکلت فلزی در سازه های فلزی

- انطباق WPS تهيه شده توسط مجری پروژه با استاندارد مورد نظر

- انجام تست برای تایيد دستورالعمل جوشكاری

- ارزيابی جوشكاران برای صدور كارت صلاحيت

- آزمايش و كنترل وسايل مرتبط با عمليات جوشكاری

- آزمايش و كنترل الكترود در موارد مصرفی جوشكاری

- بازرسی و كنترل آماده سازی قطعات

- كنترل درجه حرارت فلز و عمليات پيش گرما

- شماره گذاری قطعات و تهيه گزارش روزانه از عمليات جوشكاری

- بازرسی چشمي

- بازرسی تست های غيرمخرب PT،MT،UT با درصد تعيين شده

- نظارت بر انجام تعمير تمام جوش های ناقص

استاندارد تست جوش

استاندارد تست جوش براساس آیین نامه ای تعیین می شود که سازمان نظام مهندسی برای ساخت و ساز کشور و کاربری مهندس ناظر پروژه منتشر کرده است.

طبق مبحث دهم مقررات ملی ساختمان و در آیین نامه ۲۸۰۰، الزامات مورد نیاز برای ساخت سازه فلزی، موارد زیر هستند:

استفاده از کارگاه برای ساخت سازه

استفاده از جوشکار ماهر

آزمایش تست جوش

آزمایش های داخلی

تست جوش آلتراسونیک

تست جوش رادیوگرافی

فرآیند جوشکاری مانند سایر پروژه های صنعتی دارای اصول و استاندارد مشخصی است و برای کنترل دقیق قطعات جوشکاری شده استاندارد تست جوش در نظر گرفته می شود.

برای اطمینان از درستی انجام جوشکاری براساس استانداردها و دستورالعمل های مشخص روی اتصالات جوش شده بازرسی جوش انجام می شود.

اهداف کنترل کیفیت و بازرسی سازه های فلزی و تست جوش

بازرسی های لازم از قبیل کنترل ابعادی ، جوش ، پیچ و مهره ، رنگ ، لمینیشن و … که با توجه به نوع کار انجام شده از قبیل سازه های ساختمانی و یا پایپینگ و با توجه به درخواست کارفرما و استانداردهای مربوطه به هر آیتم تستهای مورد نظر صورت میگیرد و نتایج آن به صورت مکتوب به جهت حصول اطمینان ارائه میگردد .

بازرسی یک پروژه فلزی به جهت حصول اطمینان از کیفیت تست جوش شامل 3 مرحله می باشد:

1- بازرسی قبل از جوشکاری

2- بازرسی در حین جوشکاری

3- بازرسی بعد از جوشکاری